Mantenimiento Prescriptivo con IA Local

Un sistema que no solo detecta fallas, sino que recomienda y ejecuta acciones automáticas para evitar paros, reducir costos y aumentar la seguridad.

La industria está migrando rápidamente del mantenimiento predictivo a un modelo mucho más avanzado: el mantenimiento prescriptivo, un sistema que no solo detecta fallas, sino que recomienda y ejecuta acciones automáticas para evitar paros, reducir costos y aumentar la seguridad.

Lo mejor: hoy es posible hacerlo 100% dentro de planta, sin depender de internet ni de servicios externos como ChatGPT. Esto garantiza baja latencia, privacidad total y operación continua incluso en ambientes críticos.

1. ¿Qué es el Mantenimiento Prescriptivo?

Es el siguiente nivel de la evolución del mantenimiento:

- Predictivo: detecta anomalías.

- Prescriptivo: detecta y además indica qué hacer… incluso ejecuta acciones automáticamente.

Ejemplos:

- Si aumenta la vibración en una bomba → identifica modo de falla → recomienda cambio de rodamiento → genera orden de trabajo.

- Si aparece ultrasonido anormal en un tablero → clasifica riesgo eléctrico → le dice al operador qué revisar → valida refacciones disponibles.

2. IA dentro de la planta, sin depender de la nube

Nuestra solución corre en tu infraestructura local con:

- Modelos de IA entrenados internamente

- Inferencia en GPU dentro del sitio

- Procesamiento de señales (vibración, ultrasonido, corriente, temperatura, etc)

- Algoritmos de clasificación en milisegundos

Esto significa:

✔ Cero dependencia de internet

✔ Cero envío de datos sensibles a la nube

✔ Respuestas instantáneas

✔ Mayor seguridad operativa

✔ Menor costo por uso de IA externa

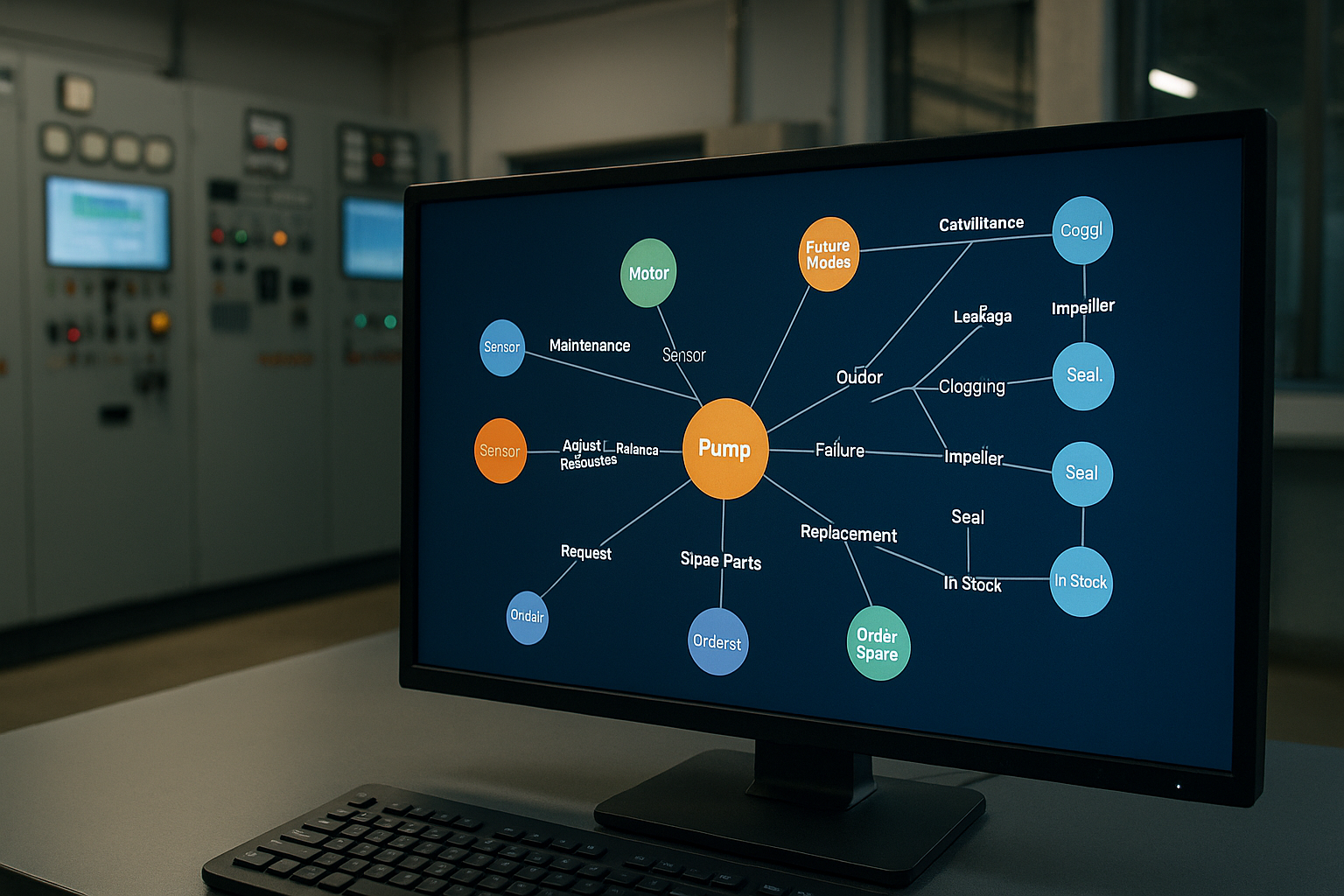

3. Grafo de Conocimiento Industrial: la clave del mantenimiento inteligente

En lugar de usar bases tradicionales, utilizamos un Grafo de Conocimiento, una estructura que entiende cómo se relaciona cada elemento de tu planta:

- Plantas → Áreas → Activos → Componentes → Sensores

- Sensores → Modos de falla

- Modos de falla → Acciones recomendadas

- Modos de falla → Refacciones necesarias

- Responsables → Prioridades → Historial

Gracias a esto, el sistema puede razonar y responder:

- ¿Qué activo está más cerca de un riesgo operativo?

- ¿Qué sensores detectan fallas en una turbina específica?

- ¿Qué refacciones voy a necesitar dentro de las próximas 48 horas?

El grafo convierte tu planta en un gemelo digital vivo, capaz de tomar decisiones basadas en contexto, historial y relaciones causales.

4. El Agente Local: el cerebro operativo de la planta

El Agente Local es el encargado de unir los sensores, la IA y el grafo en un solo flujo:

- El Agente Local puede:

- Generar órdenes de trabajo automáticamente

- Notificar al personal vía radio, correo o mensajería interna

- Validar inventario antes de crear una orden

- Solicitar refacciones al área de compras

- Registrar cada evento en el grafo de conocimiento

- Integrarse con SAP, Maximo o cualquier sistema existente

Y todo esto con baja latencia, corriendo en tu propio servidor industrial.

5. Ejemplo real

Caso: vibración alta en un ventilador crítico

- El sensor DETECTAaumento del RMS.

- La IA local lo CLASIFICA: Desgaste en rodamiento – severidad alta.

- El Grafo de Conocimiento IDENTIFICA:

- Componente afectado

- Modos de falla posibles

- Refacciones requeridas

- El Agente Local EJECUTA:

- Crear orden de trabajo

- Revisar disponibilidad de refacciones

- Notificar a mantenimiento

- Registrar evento para análisis histórico

Todo ocurre sin enviar un solo dato fuera de la planta.

EJEMPLOS REALES:

EJEMPLO 1: Vibración alta en cojinete de turbina

Trigger: Sensor 11-VIB-001 detecta 7.2 mm/s RMS (Alarma: 5.0, Peligro: 8.0) Acciones automáticas (< 1 minuto):

• Email a predictivo@acme.com con gráfica de tendencia últimas 24h

• Crear OT ZM02 en SAP PM: "Inspección vibración TG1 - Cojinete 1 en alarma" • Verificar stock rodamiento SKF 6316 ® Resultado: 2 disponibles en almacén

• Agregar anotación en dashboard Grafana con timestamp y valor Acciones manuales requeridas:

• Técnico Predictivo: Analizar espectro, diagnosticar causa raíz (2h)

• Planeador: Programar intervención en próxima parada (si aplica)

• Si diagnóstico = cambio rodamiento: Programar con Operaciones ventana de 8h

EJEMPLO 2: Descarga parcial en transformador GSU

Trigger: Sensor 11-USC-001 detecta 38 dBμV (Alarma: 20, Peligro: 35) - CRÍTICO Acciones automáticas (< 30 segundos):

• SMS a Jefe Mantenimiento: "CRÍTICO: PD detectada en GSU1 - 38dB - Requiere evaluación inmediata"

• Llamada automática a Operador de Turno (Twilio)

• Mensaje a canal Teams #alertas-criticas con enlace a dashboard

• Crear OT urgente ZM01 en SAP PM: "Evaluación PD transformador GSU1 - URGENTE"

• Verificar stock bushing 230kV ® Resultado: 0 disponibles

• Generar Solicitud de Pedido automática a ABB

• Consultar lead time ® Resultado: 45 días Escalamiento automático:

• Notificar a Gerente de Planta por email con resumen ejecutivo

• Agendar reunión de emergencia en Outlook (Jefe Mtto + Gerente + Operaciones) Decisiones requeridas (< 4 horas):

• Evaluar continuar operación con monitoreo intensivo vs. paro inmediato

• Coordinar con CENACE para reprogramación de despacho si requiere paro

• Activar plan de contingencia: Transferir carga a TG2 si es posible

EJEMPLO 3: Fuga en válvula de vapor principal

Trigger: Sensor 31-USC-MSV detecta 42 dBμV (Alarma: 25, Peligro: 40) Acciones automáticas:

• Email a predictivo + operaciones con ubicación exacta de válvula

• Crear OT inspección: "Verificar fuga interna MSV-001 por ultrasonido"

• Verificar kit de sellos en almacén ® Resultado: 1 kit disponible

• Reservar kit automáticamente en SAP MM

• Consultar histórico de intervenciones en válvula (Neo4J) Información adicional proporcionada:

• Última intervención: 18 meses atrás (cambio de asiento)

• Horas de operación desde última intervención: 12,450 hrs

• Proveedor de servicio recomendado: Fisher-Emerson Services

• Tiempo estimado de reparación: 6-8 horas

• Requiere paro de turbina de vapor: Sí

6. ¿Qué beneficios obtiene tu operación?

- Hasta 55% menos paros no programados

- Acciones automáticas antes de la falla

- Mayor seguridad eléctrica y mecánica

- Información confiable sin depender de la nube

- Decisiones inmediatas basadas en IA local

- Integración con sistemas existentes

7. Conclusión

El

mantenimiento prescriptivo ya no es un concepto futuro.

Hoy puede implementarse

100% dentro de tu planta, utilizando sensores industriales, IA en GPU local, un Grafo de Conocimiento y un Agente Local que coordina todo.

Es más seguro, más rápido, más económico y completamente adaptable a tus procesos.

¿Quieres implementar un piloto en tu planta?

Podemos ayudarte a:

- Instalar los sensores adecuados

- Construir el grafo de conocimiento de tu planta

- Implementar el Agente Local

- Automatizar órdenes de trabajo y compras

- Integrarlo con SAP u otros sistemas

📩 Contáctanos para una evaluación gratuita (ventas@ael.mx).